目次

| 1.開発試験機の構成要素 |

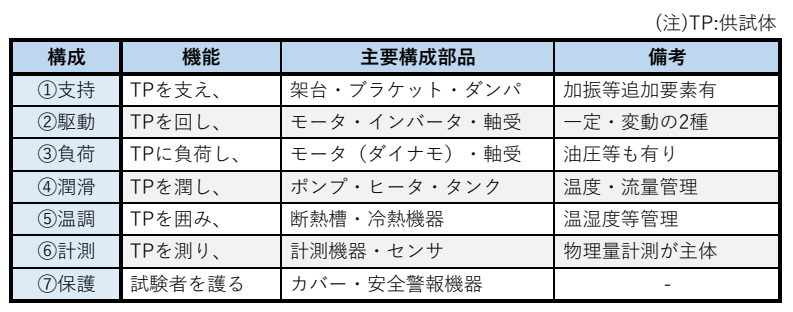

当社が主力商品としている輸送機器部品(とりわけパワートレイン系)開発用試験機の構成を分類すると、主に支持・駆動・負荷・潤滑・温調(環境)・計測・保護の7種になると私は考えます。  つまり、非常に当たり前のことですが、まずは対象となるTPの特質をよく理解して、それに合致した試験環境を実現するということ。そして、もう一つは試験する方の安全にも十分配慮するということになります。 一見、単純明快で改めて確認する程ではないように思われますが、実は非常に奥深く、簡単に達成できることではありません。また試験機メーカ単独で仕様確定できるものでなく、その決定に際してはユーザとの綿密な打合せ調整が必要となります。 しかしながら、自動車開発の最先端を行く各ユーザはTPの素性を外部に明かすことをためらい、また、ユーザ自身もその試験要件を明確化できていないことも多々あるため、あいまいな要求仕様となるのが常。ここに最大の課題が存在しています。 試験機メーカ側には、過去の経験・実績を踏まえて、霧に包まれたTPと開発試験目的を類推忖度しながら、試験機を構築する能力が求められるわけですが、それにも自ずと限界が存在します。 やはり発注者側が腹を割って、関連情報を開示する覚悟がないと、お互いに時間やコストといった貴重な資源を無駄にすることになりかねません。 TPや試験条件について、全貌を明らかにする必要はありませんが、前述の構成要素を正しく理解して、その構築のための最低限の情報は定量的に正確に提示いただくことが、使い勝手のよい高性能な開発試験機を製作するための必要最低条件となります。 |

目次へ 2 |

| 2.開発試験機のトレンド |

| 百年に一度の大変革と呼ばれる自動車産業の激変期、開発試験機においても従来と異なるトレンドが生まれてきています。 その特徴は、①HDR(ハイダイナミックレンジ)、②高精度・高応答、➂多種対応化の3点かと思います。 ①HDRとは、本来、音声や画像などで広範囲計測に使われる言葉かと思いますが、ここでは回転数制御で用います。従来の内燃機関では、アイドルは5百rpm以上、最高回転も一般的には1万rpm以下、その比は20倍以下。それに対して、EV化されるとモータ回転数は、始動時は百rpm以下の制御から、最高回転は高出力小型化傾向により2万rpm以上、その比は数百倍に及びます。当然、試験機に要求される計測・制御回転範囲もこれに準じた期待値があります。 ②高精度・高応答も回転数やトルクの計測・制御要求が中心ですが、定常状態の安定性はもちろん過渡的状態の把握要求が年々高まりつつあります。そのためには試験機を構成する計測・制御要素機器に高分解能・高応答素子を用いる必要があり、ロバスト性(耐環境・外乱性)との兼ね合いで、悩ましい問題です。 ③多種対応とは、一つの試験機で他機種・多用途に対応させたいといった希望で、単に出力の高低だけでなくFF・FRや補機、内燃機関・ハイブリッド・EVの全てを1台で対応させたいといった要求。また、機能・性能・耐久といった異なった試験内容の全てを実施したいといった欲張った話も増えてきています。 限られた開発期間・スペース・予算で最高のパフォーマンスを要求されている最前線のエンジニアの気持ちを考えると理解できないでもありませんが、そうは言ってもモノには限度というものがあります。 日常生活の中で、体重計を使って調理の素材分量や封書の重さを量る人はいないと思いますし、作業現場でもメジャーとノギス・マイクロメータは用途に応じて使い分けていると思います。ところがそれと同じことを開発試験機の企画段階では平然と要求されてくることがままあります。同じ光学機器といっても、顕微鏡と天体望遠鏡はやはり別物。分別のある企画検討が非常に大事なこととなります。 |

目次へ |

| 3.開発試験機の企画立案方法 |

| さて実際に開発試験機を新規に導入する場面とは? 一般的には従来使用している試験機の老朽更新と、新技術・新商品の開発に伴い既存試験機で対応できずに新規導入する二つに分かれます。単純に従来機種と同一性能を作り直すのであれば、それほど問題はありませんが、老朽更新においても多くは何らかのグレードアップを望まれます。高機能・高性能であったり、省スペースであったり、またメンテ性の観点でパワーソースを油圧から電動に変更などということもあります。 ここで企画立案の肝となるのは、試験機に要求される品質Q・コストC・納期Dの全般、特にQについて、箇条書きできっちりとまとめ上げると共に、その優先順位付けをユーザの手で明確化することです。 基本的にQとC&Dは二律背反する関係にあり、Qの中でも機能・性能と耐久性も同じくトレードオフの関係となりがちです。営業過程でお客様にQCDを尋ねると、「性能はなるべく高く、コストはなるべく安く、納期は今すぐにでも」といった回答をされることが多くあります。そんな時は、4人乗って高速道路を時速100kmで走れるクルマと言っても、軽自動車もあれば高級外車もあり、当方としてはリコメンドのしようがないと答えるのですが、何か禅問答のようでなかなか話が進まないこともままあります。 そんな時の解決策はベンチマーキング!現有試験機でもコンペチタ―所有の試験機でもなんでも構いません。お客様のイメージしている試験機を具体的に提示いただき、それに対してどこをどう高めるのか?逆にどこは不要なのか?を明らかにすると、一機に現実的な話に持っていけます。 身近に現品があればベスト。なければカタログ・スペック表や写真でも構いません。それを元に要求仕様書や青写真(構想図)を描き上げると、発注側と受注側の試験機要求仕様の齟齬を減らすことができ、その後の作業がだいぶ楽になります。仕様がほぼ出来上がれば、コストや納期は自ずと明らかになり、その叩き台を元に高低や増減を加えていけば、よりお客様の描いている漠然としたイメージを具現化することが可能となります。 あいまいなWantsをより具体的なNeedsへと高める共同作業。それが理想だと考えます。 |

目次へ 4 |

| 4.開発試験機の仕様決定 |

| 多くの企業にとって新年度が始まるこの時期、具体的に新たな開発試験機導入の検討が本格化する時期でもあります。そこで仕様決定の標準的手順のようなものをちょっとご紹介したいと思います。 何かのデザインをする場合も同様ですが、いきなり絵筆を持って細部を書き始めることはあり得ません。仕様決定も同様で、いきなりスペックを論ずるのではなくまずは導入の目的やそこに至った経緯・背景などをキチンと整理することから始めます。 何がしたくて、何に困って、そしてアウトプットとして何を得ることを目的としているのか?その際に最もこだわりたい点は何か?試験と言っても性能試験・機能試験・耐久試験のどれが主なのか?供試体は特定の部品・諸元なのか?それとも汎用性を求めるのか?などなど。 ここで気を付けるべきことは、大勢で議論していくとついつい要求が膨らんでいって化け物仕様となってしまうので、極力絞り込む努力をすること。「大は小を兼ねない。」汎用性を求めると試験機としての個性が消されてしまい、時代に先駆けた開発には適しないということです。 そして、概要がまとまったらそれに沿った形で具体的なスペックを列挙することです。その際にはこのコラムの初回でご説明した試験機の構成要素(①支持・➁駆動・➂負荷・④潤滑・⑤温調・⑥計測・⑦保護)に項目分けして定量的に(具体的な数値で)仕様を明確化していきます。 また、単に表形式(数値)でまとめるだけではなく、フリーハンドでも良いので構成を具体的な形状として描写すると、よりイメージが明確化されます。多少テクニックは必要となりますが、実際の供試体や構成部品の大きさを意識して比例寸で描いていくと、使い勝手や装置のボリューム感も確認できて、現実性が増していきます。 このような仕様決定が苦手な方は、弊社あてお気軽にお声掛けください。ヒアリングをさせていただきながら、その場で簡単なスケッチを描き、各諸元を決め仕様書として落し込む作業のお手伝いも可能です。もちろんそれを具現化するのが弊社の仕事ですが…。 |

目次へ 5 |

| 5.開発試験機のメーカ選定 |

| さて試験機の要求仕様がまとまったら、次は製作依頼するメーカの選定となります。「開発試験機のご要望は全て弊社へ!」と言いたいところではありますが、実際にはそうも言えない事情があります。 開発試験機といってもジャンルは幅広く、当然メーカごとに得手・不得手があります。車体系・操安系・動力伝達系など部位によっての違い、機能・性能・耐久といった試験内容による違い、定番機が得意か?特注機が得意か?など。それぞれのメーカの特徴を見極めて、候補者を絞りこむのが正しい方法でしょう。 このようなご時世、最低でも3社くらいには声をかけて、相見積りにより比較検討するのは常識です。しかし、その際も価格重視で決めるのはどうかと思います。試験機としての機能は同一でもメーカや設計者によってこだわる部分は異なるもの。軽量低慣性で高性能化に注力する装置がある反面、剛性重視で耐久性を第一に考える装置も存在します。それらは一概にどちらが正しく、どちらが悪いとも言えません。対象とする試験の性格によっても異なります。 試験機メーカも年々減少傾向にあり、多くの企業から選り取り見取りとは言えない状況。むしろ、「帯に短し、たすきに長し」の中で、苦渋の選択を強いられるのが常かもしれません。 そういった世情で正しい選定をおこなうためには、発注者とメーカとの信頼関係が一番大切。類似試験機の製作実績とメーカの設計思想を見極め、最終的には人対人の相性で判断するのも、意外に正しい選定方法なのかもしれません。 |

目次へ 6 |

| 6.開発試験機の未来像 |

| 自動車開発の世界でも、21世紀になった頃からモデルベース開発MBD全盛となってきました。実際に試作品を作る回数を減らし、開発の初期段階ではもっぱらコンピュータ内でのシミュレーションモデル検証を回していく手法です。開発期間の短縮や試作開発・実験費用の削減に効果があり、特にガソリンエンジンからEVへとパワーソースが移行しつつある状況、自動走行が主流となる世界では、ECU開発などに大きな労力を割かれるため、コンピュータ解析との相性が非常に良いようにも見受けられます。 100年に一度の自動車産業変革期、MBD導入をはじめとした開発環境の激変で、我々開発試験機業界にも大きな変革のうねりが押し寄せています。いままで新規開発案件に呼応するように導入されていた新スペックの開発試験機も既存設備の改造で乗り切る動きが多くなり、新規製作する場合でも将来の拡張性を考慮して、高スペック・多用途向けと技術要求がどんどん上がっていきます。 ただ、そのような傾向の中でもまだまだ実機試験に頼る領域も存在しています。①トライボロジー領域(シミュレーションの確度がまだまだ?)、➁耐久試験領域(やはり最終段階では実機確認が必須?)、③官能試験領域(人の感覚の定量評価?)等でしょうか? これらの領域では、今後も実機運転による確認評価が続けられると予想しています。ただ試験機としての構成・性能では、従来とは異なる部分も数多く盛り込まれるのではないかと思います。個別の試験機ごとに重点注力個所は当然ことなりますが、一言でまとめると、より電脳化が進むということでしょうか。 多点高速でデータ計測を行い、AIも含め様々な統計的手法を駆使しビッグデータを解析して、直接的には捉えにくい事象を誰の目にも明らかな形で提示できる試験機。技術的素養のあまりない人にでも、開発の良し悪しが明確となる試験機。そんなモノが求められてくるのでしょう。そして、その実現のためには装置ハードを構成するに必要な機械工学的知識にプラスして、高度な情報処理技術も要求されます。開発試験機エンジニアも自動車開発エンジニア同様、常に時代の進化に敏感で、自己啓発し続けなければいけません。 |

目次へ |

| |